Open DIY Projects › Stuhlkreis › GlobeFlyer › Bauberichte GlobeFlyer

- Dieses Thema hat 82 Antworten sowie 8 Teilnehmer und wurde zuletzt vor vor 8 Jahren, 5 Monaten von

niclas.le aktualisiert.

-

AutorBeiträge

-

21. Februar 2016 um 21:03 Uhr #2320

NeroModerator

NeroModeratorNix zu danken 😉

ich lasse dafür mein neustes Projekt über Nacht in deiner Werkstatt stehen 😛

27. Februar 2016 um 2:15 Uhr #2327 GeorgModerator

GeorgModeratorHaben uns bei einem Bier darauf geeinigt, den elektronischen Abschnitt des Aufbaus unserer GlobeFlyer in einem neuen Tread fortzuführen.

Desswegen kommt hier die Weiterleitung:

Übersichtshalber ist das wohl besser…..28. Februar 2016 um 14:33 Uhr #2334 NeroModerator

NeroModeratorEin Bild vom Stammtisch, wenn auch verspätet 😉

Attachments:

You must be logged in to view attached files.28. Februar 2016 um 16:42 Uhr #2338 GeorgModerator

GeorgModeratorDa fällt mir ein…. Ihr wolltet ja Bilder sehen wie ich das mit dem Einziehlandegestell gelöst habe.

Eigentlich ganz einfach. 2 Alu L-Profile mit GFK-Streifen verbunden, und die Einzugmechanik befestigt. Jetzt kommen die Standflächen weiter auseinander als bei Benny seiner lösung. Natürlich kann man das ganze noch schön machen, ist erst ein Prototyp 🙂 Befestigt wird das Landegestell wieder mit Pilzband, und der GlobeFlyer ist somit weiterhin mobil und gut verstaubar.Attachments:

You must be logged in to view attached files.1. März 2016 um 11:14 Uhr #2345bambam

TeilnehmerWow, ich kann nur staunen. Sieht echt alles klasse aus.

Ich darf mich glücklich schätzen einen der wenigen Bausätze ergattert zu haben :o).

Danke für die Detaillösung, George. Dieses Einziehfahrwerk wollte ich auch einbauen.Grüße

1. März 2016 um 21:11 Uhr #2346 GeorgModerator

GeorgModeratorDanke Dir Bambam…..

Dein Bausatz hat auch der Christian gefräßt, super Arbeit von Ihm 🙂Mein Bausatz wird zurzeit dafür verwendet den GlobeFlyer Zunkunftssicher zu machen. Ich will ihn weiter Optimieren, so das er noch einfacher zu fertigen, und leichter wird. Zum glück hat sich mein Bruder in München einen 3D Drucker gekauft, und dank spielerischem Ergeiz und der schnellen Post durfte ich heute die ersten gedruckten Teile verbauen. Angefangen haben wir mal mit den Schraubklemmen. Die Motorhalter drucken gerade noch. Ziel ist es die bestehenden Teile so kompatibel wie möglich zu halten.

Wer also keine Lust zum kleben, dafür aber einen 3D Drucker hat, kann sich die Schraubklemmen auch ausdrucken.In den letzten Tagen habe ich auch mal einen Testaufbau mit 16mm Carbon Auslegern gemacht. Diese sparen ganze 50g Gewicht ein. Leider passen jetzt die Seitenteile und die mittleren Frameplatten nicht mehr weil sich die Höhe geändert hat. Werde auch hier nach dem Baukastenprinzip eine Lösung erarbeiten.

Attachments:

You must be logged in to view attached files.3. März 2016 um 10:26 Uhr #2352bambam

TeilnehmerUiui, 50g Gewichtsersparnis ist halt schon ein Wort. Sieht klasse aus mit den Carbonauslegern und den blauen Schraubklemmen.

Ihr habt mich da mit etwas angesteckt:o)…

4. März 2016 um 0:53 Uhr #2353 GeorgModerator

GeorgModeratorWir dürfen Alle gerne weiterentwickeln 🙂

Muss allerdings dazusagen. So richtig Vertrauenserweckend wirkt die Haptik noch nicht mit dem Carbonauslegern. Also an alle die bereits einen Bausatz haben und fliegen wollen. Die Aluausleger sind erprobt und super robust. Mein GlaubFlyer wiegt mit allem (Gimbal, FPV, Cam, akku 3000mAh 4S ) 1,7Kg, und hat sein Schwebegas bei 50%. Diese Belastung würde ich meiner Carbonkonstrucktion bisher nicht zutrauen. Eher max. 1200g Abfluggewicht. Also eine ganz andere Klasse. Werde wohl noch etwas Zeit brauchen die Frame zu erleichtern, ohne Garantie das dies auch funktioniert. Eventuell muss ein komplett anderes Konzept her.Aber eine Aufbauerleichterrung habe ich mal erprobt. Die gedruckten Motorhalter sind eingetroffen. Sehen sehr gut aus, und wiegen nur die Hälfte. Habe die Zeichnung leider bisher nur für 16mm Rohr (desswegen noch nicht online).

So richtig gefällt mir der Halt auf den Carbonauslegern noch nicht (deformation vom Rohr), doch auf Alu hätte ich weniger Bedenken. Hab allerdings bei PLA keine Erfahrung wegen Kälte und Bruchfestigkeit.Attachments:

You must be logged in to view attached files.5. März 2016 um 19:17 Uhr #2388gustlp89

TeilnehmerHallo Georg,

hätte eine spontane Idee. Versuch doch mal auf den Innenradius der Motorhalter etwas Latexmilch aufzubringen.

Könnte mir vorstellen das man die Schrauben nicht mehr so stark anziehen muß.

Das Wundermittel läßt bestimmt kein durchdrehen\verrutschen zu.Grüße Christian

7. März 2016 um 0:12 Uhr #2405 GeorgModerator

GeorgModeratorGuter Tipp !!!! werde ich gleich mal testen 🙂

Und ja, funktioniert einwanfrei 🙂

Stoppsocken Latexmilch ist echt der hit. Kein verdrehen der Motoren mehr, auch bei leichtem Anziehen der Schrauben 🙂9. März 2016 um 23:08 Uhr #2408 GeorgModerator

GeorgModeratorHabe mir jetzt die Seitenteile mal aus 2mm GFK gefräst, und die Wandung auf 1mm abgefräst (auser die Nut). Scheint auch noch zu halten, leider rutscht mir jetzt die Nut an der Über- und Unter-Frame beim verbiegen hin und her, so dass ich wieder Torsionsschwierigkeiten bekomme. Überlege hier mit Zapfen, oder vier Schraubklemmen anstatt 2 in der mitte zu Arbeiten. Natürlich hilft auch ein Tropfen Sekundenkleber, hätte aber die Seitenteile gerne einzeln abnehmbar. Die Gewichtsersparniss zu 3mm ist enorm.

Hallo Christian, hast Du dafür auch so nen guten Tipp? 🙂Attachments:

You must be logged in to view attached files.10. März 2016 um 12:47 Uhr #2412gustlp89

TeilnehmerHallo Georg,

wie ware es wenn wir die Seitenteile nicht an den von dir konstruierten Seitenteilen festschrauben, sondern die beiden Seitenteile zueinander.

Könnten wir durch zwei Kunstoffröhrchen mit Innengweinde umsetzen.

Diese müssten 0,2 bis 0,3 kürzer sein als der Abstand zwischen den Seitenteilen.Dafür fallen die Schraubklemmen weg!

Gewichtsersparnis?

Christian

10. März 2016 um 19:12 Uhr #2419 GeorgModerator

GeorgModeratorDas hab ich mir auch schon überlegt, allerdings geht da auch Platz durch die Schraube (röhrchen) verloren (sie gehen durch die gesammte Frame). Sinnvoller wäre da eine über Kreuz verspannung nach dem Prinzip einer Schrankrückwand. Also T Abstandsbolzen zwischen den Frameplatten, dafür auch 4 Schrauben pro Seite.

Benny hatte noch die Lösung, durch Absätze in der ober und unterplatte das Verrutschen der Seitenteile in der Nut zu stoppen. Bisher die Beste lösung finde ich, allerdings braucht man da ziemlich viele Teile neu.10. März 2016 um 20:06 Uhr #2421 EagleEiAdministrator

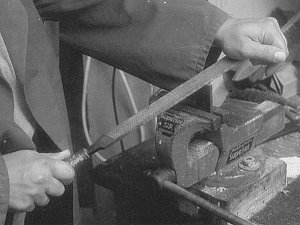

EagleEiAdministratorNaja, zu Not nimmt man die Feile oder Flex! 😉

10. März 2016 um 21:42 Uhr #2422

10. März 2016 um 21:42 Uhr #2422 -

AutorBeiträge

- Du musst angemeldet sein, um auf dieses Thema antworten zu können.